تفاوت سرعت بین DCS و PLC در نمایندگی زیمنس

در این مقاله نیمسکو برای شما توضیحات کاملی داده است.

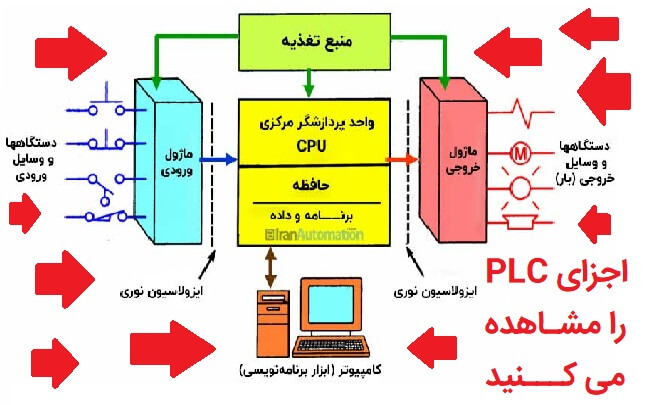

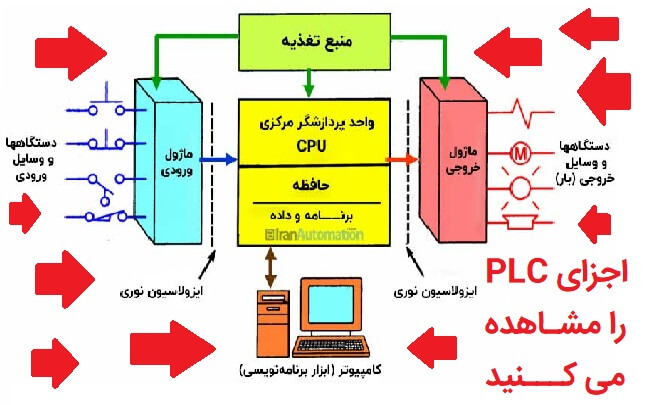

سیستمهای کنترل توزیع (DCS ) و کنترل لجستیک برنامهپذیر (PLC ) هر دو نوعی از سیستمهای کنترل صنعتی هستند که در کاربردهای مختلف استفاده میشوند. این دو سیستم تفاوتهایی در عملکرد و ویژگیهای خود دارند.<\/h1>

بله، درست است که مشکل اصلی مربوط به سرعت واکنش DCS نسبت به تغییرات سیگنالها است. در DCS، به دلیل بار زیاد پردازش و استفاده از زبانها و روشهای سطح بالا مانند CFC، زمانی که کدها کامپایل میشوند و برای کنترلر تولید میشوند، زمان بیشتری نیاز است. این موضوع باعث کند شدن عملکرد سیستم نسبت به تغییرات ورودیها میشود.

در مقابل، در PLC از زبانهایی مانند FBD (Functional Block Diagram)، LAD (Ladder Diagram) و STL (Structured Text Language) استفاده میشود. این زبانها به صورت مستقیم به زبان ماشین نزدیک هستند و کدهای زیادی برای کنترلر تولید نمیکنند. به خصوص زبان STL که یک زبان سطح پایین است و به صورت مستقیم به زبان ماشین ترجمه میشود.

در شکل زیر، نمونهای از برنامهنویسی یک منطق ساده در PLC و DCS نمایندگی زیمنس را مشاهده میکنید:

PLC (با استفاده از LAD و FBD):

```

+-----+

----[ ]---| |

+-----+

```

DCS (با استفاده از CFC):

```

+-----+

----[ ]---| |

+-----+

```

همانطور که مشاهده میشود، برنامهنویسی در PLC با استفاده از نمادهای گرافیکی مانند بلوکهای منطقی (FBD) یا نمایشگرهای تابع (LAD) انجام میشود. اما در DCS، با استفاده از یک زبان سطح بالا مانند CFC، برنامهنویسی صورت میگیرد.

لطفا توجه داشته باشید که شکلهای فوق فقط نمونهای ساده از برنامهنویسی در PLC و DCS هستند و در واقعیت ممکن است برنامههای پیچیدهتری برای کنترل فرآیندها وجود داشته باشد.

در زیر به برخی از تفاوتهای سرعتی بین

DCS و PLC در نمایندگی زیمنس اشاره میکنم:<\/h2>

1. ساختار و معماری: DCS ساختار مرکزی دارد که شامل یک سرور مرکزی است که اطلاعات را جمعآوری و پردازش میکند و به طور موازی با دستگاههای میدانی ارتباط برقرار میکند. از طرف دیگر، PLC ساختار توزیع شده دارد و هر PLC به صورت مستقل عمل میکند.

2. پردازش موازی: به دلیل ساختار مرکزی DCS، قادر است به طور همزمان دادههای بسیار زیادی را از منابع مختلف جمعآوری و پردازش کند. این به آن امکان میدهد تا DCS در کاربردهای پردازشی پیچیده و با حجم بالا عملکرد بهتری داشته باشد. از سوی دیگر، PLC به طور معمول برای کاربردهای کوچکتر و سادهتر استفاده میشود و معمولاً قابلیت پردازش موازی محدودتری دارد.

درباره اتوماسیون صنعتی زیمنس اینجا بخوانید.

3. زمان پاسخ: در برخی از کاربردها، ممکن است زمان پاسخ سیستم کنترل بسیار حائز اهمیت باشد. PLC به طور کلی زمان پاسخ سریعتری نسبت به DCS دارد. این به خاطر ساختار توزیع شده و عدم وابستگی به یک سرور مرکزی است. بنابراین، در برخی از کاربردها که نیاز به زمان پاسخ بسیار کوتاهی دارند، استفاده از PLC ممکن است مناسبتر باشد.

4. امکانات تنظیم و برنامهریزی: PLC ها معمولاً دارای محیط برنامهریزی قدرتمند و قابل تنظیم هستند که امکان پیکربندی و برنامهریزی سیستم کنترل را فراهم میکند. این امکان به مهندسین کنترل اجازه میدهد تا برنامههای سفارشی و کاربردی را برای کنترل فرآیندها ایجاد کنند. از طرف دیگر، DCS ها معمولادارای نرمافزارهای تخصصی هستند که برای کنترل سیستمهای پیچیده و گسترده توسعه یافتهاند. این نرمافزارها امکانات گستردهتری را برای مدیریت و پیکربندی سیستمها ارائه میدهند.

به طور کلی، هر دو DCS و PLC در زمینه کنترل صنعتی استفاده میشوند و هرکدام ویژگیها و مزایای خود را دارند. انتخاب بین آنها بسته به نیازها و مشخصات کاربرد خاص مورد نظر وابسته است.